Cuando se trata de cerámica, a menudo pensamos en ellos como duros, frágiles y fácilmente rompibles. Utilizando la definición del Museo de Cerámica de Kyocera, "Ceramics" también incluye la cerámica, el vidrio, el cemento y los refractarios que usamos en nuestra vida cotidiana.

Cerámica fina, también conocida como cerámica avanzada, se refiere principalmente a la "cerámica fina" utilizada para fines industriales en diversas industrias, incluida la electrónica. Los productos cerámicos exhiben alta dureza, excelente resistencia al calor, resistencia a la corrosión y aislamiento eléctrico. La cerámica, los refractarios, el vidrio, el cemento y la cerámica fina son ejemplos representativos. La cerámica fina, además de estas propiedades, posee propiedades mecánicas, eléctricas, ópticas, químicas y bioquímicas incluso superiores, así como una funcionalidad mejorada. Actualmente, las cerámicas finas se usan ampliamente en varios campos, incluidos semiconductores, automotriz, información y comunicaciones, maquinaria industrial y médico. La diferencia entre la cerámica tradicional, como la cerámica y la cerámica fina se encuentra principalmente en las materias primas y los métodos de fabricación. La cerámica tradicional se fabrican mezclando minerales naturales como lodo piedra, feldespato y arcilla, luego formándolos y disparándolos. En contraste, la cerámica fina utiliza materias primas naturales altamente purificadas, materiales artificiales sintetizados químicamente y compuestos que no se encuentran en la naturaleza. Al formular estas materias primas, se pueden obtener materiales con propiedades específicas. Además, estas materias primas formuladas experimentan un procesamiento controlado por precisión, que incluyen moldeo, disparo y molienda, lo que resulta en productos de alto valor agregado con una precisión dimensional excepcional y una funcionalidad robusta.

En resumen, la cerámica fina es un tipo de cerámica industrial que utiliza materias primas más puras, procesos más sofisticados y métodos de procesamiento para lograr requisitos de precisión de rendimiento y dimensiones.

Primero, se recolectan los materiales. Los pesos del óxido de aluminio, el dióxido de zinc y el óxido de magnesio requeridos para el experimento se calculan y pesan usando un equilibrio.

En segundo lugar, las soluciones de PVA se preparan de acuerdo con diferentes proporciones de materiales.

En tercer lugar, las soluciones de PVA preparadas en los pasos 1 y 2 son mixtas y molidas. Este proceso generalmente toma aproximadamente 12 horas. La velocidad del molino de bola se mantiene a 900 rpm, y el agua destilada se usa para la molienda de bolas. En el cuarto paso, las materias primas preparadas se deshidratan y se secan en un horno de secado al vacío, manteniendo una temperatura de funcionamiento de 80-90 ° C.

En el quinto paso, la granulación se realiza antes de moldear. Las materias primas secas del paso anterior se presionan utilizando un conector hidráulico.

En el sexto paso, el producto de alúmina es sinterizado, fijo y moldeado.

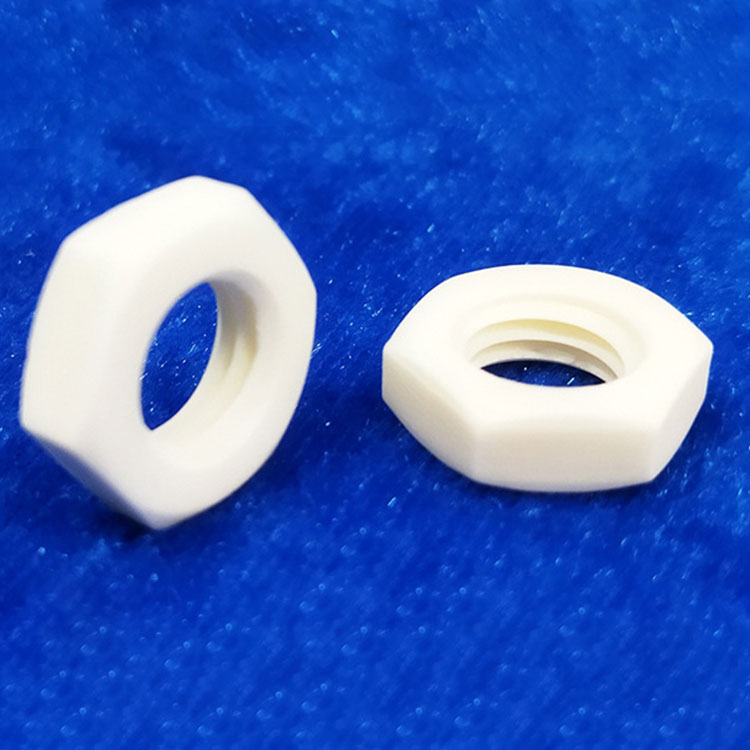

Finalmente, el producto cerámico fino es pulido y molido. Este paso consta de dos pasos: primero, se usa una rueda de molienda para eliminar la mayoría del exceso de partículas grandes en el producto de cerámica. Luego, el papel de lija fino se usa para frotar y modificar finamente ciertas áreas del producto de cerámica. Finalmente, todo el producto de cerámica fina está pulido, completando la producción del producto de cerámica fina.

Cerámica finason cerámicas de alta calidad fabricadas utilizando "polvos de materia prima seleccionada o sintetizada, composición química ajustada con precisión" y "procesos de fabricación estrictamente controlados". En comparación con la cerámica tradicional, ofrecen un rendimiento superior y, por lo tanto, se utilizan ampliamente en diversas aplicaciones, incluidos semiconductores, automóviles y maquinaria industrial. Las cerámicas finas fueron referidas como "nueva cerámica" o "cerámica avanzada".

La cerámica fina, categorizada por material, incluyen una amplia variedad de materiales, que incluyen alúmina, circonio, carburo de silicio y nitruro de aluminio. Con los avances en la tecnología de fabricación, los tipos de materias primas utilizadas, el tamaño de partículas y los métodos de disparo están evolucionando, lo que resulta en una amplia gama de propiedades. Dependiendo de la aplicación y el propósito, se selecciona el material cerámico fino apropiado, se determina la forma y el proceso de sinterización se realiza para crear una variedad de productos.

Actualmente, los materiales cerámicos finos incluyen principalmente alúmina, circonio, nitruro de silicio, carburo de silicio y nitruro de aluminio.

Cerámica finaActualmente se utilizan en la industria de semiconductores, comunicaciones de microondas, equipos/dispositivos médicos, componentes de vacío, cerámica piezoeléctrica, sustratos de componentes electrónicos y otros campos.

| Especificación | Unidad | Aluminio 99 | Aluminio 95 |

|---|---|---|---|

| Al₂o₃ Contenido | % | 99 | 95 |

| Densidad | g/cm³ | 3.85 | 3.60 |

| Absorción de agua | % | 0 | 0 |

| Temperatura de sinterización | ° C | 1690 | 1670 |

| Dureza | Hv | 1700 | 1600 |

| Resistencia a la compresión | kgf/cm² | 30000 | 25000 |

| Temperatura operativa máxima | ° C | 1500 | 1400 |

| Conductividad térmica | W/(m · k) | 31 | 22 |

| Resistividad de volumen | Oh · cm | > 10^12 | > 10^12 |

| Constante dieléctrica | MHz (E) | 9.2-10.5 | 9.0-10 |

| Disponibilidad de personalización | Disponible | Disponible |